Połączenie kołnierzowe to szczególne miejsce na instalacji, które powinno być stale dostępne ze względu na działania serwisowe (wymiana uszczelek, dokręcanie śrub itp.) natomiast czynności wykonywane w trakcie wymuszonego demontażu i montażu nie sprzyjają zachowaniu stabilnych warunków ochrony przeciwkorozyjnej.

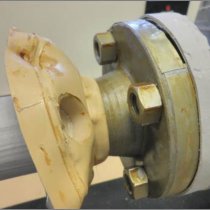

Skomplikowana geometria połączenia kołnierzowego jest powodem występowania wielu typów procesów korozyjnych. Niewielkie przestrzenie po między kołnierzami, śrubami a otworami są źródłem korozji szczelinowej, w innym przypadku stykające się metalowe elementy połączenia, najczęściej wykonane z metali o różnych potencjałach są powodem występowania korozji elektrochemicznej (fot. 1). Korozja elektrochemiczna zachodzi na granicy faz pomiędzy metalem a środowiskiem elektrolitycznym. Na przebieg procesu zasadniczy wpływ ma środowisko korozyjne (środowisko wody morskiej, opary przemysłowe, zmienne warunki atmosferyczne itp.). W atmosferze korozja metalu (w kontekście korozji elektrochemicznej) zachodzi w cienkiej warstwie wilgoci (wody) skondensowanej na jego powierzchni, gdzie tlen dociera do granicy faz metal/elektrolit. Powstające wżery korozyjne, uszkodzenia mecha niczne powierzchni w obrębie połączenia kołnierzowego mogą być również przyczyną niezachowania pełnej ochrony katodowej pomimo utrzymania na całym rurociągu potencjału ochronnego. Wartość potencjału w miejscu uszko dzeń będzie zależała od rozmiarów powierzchni uszkodzenia kontaktującej się ze środowiskiem elektrolitycznym. Jak zawsze gdy mamy do czynienia z korozją a zwłaszcza gdy działa ona lokalnie, skutki jej działania są trudne do prze widzenia i zazwyczaj mamy do czynienia z nagłą awarią.

przypadku stykające się metalowe elementy połączenia, najczęściej wykonane z metali o różnych potencjałach są powodem występowania korozji elektrochemicznej (fot. 1). Korozja elektrochemiczna zachodzi na granicy faz pomiędzy metalem a środowiskiem elektrolitycznym. Na przebieg procesu zasadniczy wpływ ma środowisko korozyjne (środowisko wody morskiej, opary przemysłowe, zmienne warunki atmosferyczne itp.). W atmosferze korozja metalu (w kontekście korozji elektrochemicznej) zachodzi w cienkiej warstwie wilgoci (wody) skondensowanej na jego powierzchni, gdzie tlen dociera do granicy faz metal/elektrolit. Powstające wżery korozyjne, uszkodzenia mecha niczne powierzchni w obrębie połączenia kołnierzowego mogą być również przyczyną niezachowania pełnej ochrony katodowej pomimo utrzymania na całym rurociągu potencjału ochronnego. Wartość potencjału w miejscu uszko dzeń będzie zależała od rozmiarów powierzchni uszkodzenia kontaktującej się ze środowiskiem elektrolitycznym. Jak zawsze gdy mamy do czynienia z korozją a zwłaszcza gdy działa ona lokalnie, skutki jej działania są trudne do prze widzenia i zazwyczaj mamy do czynienia z nagłą awarią.

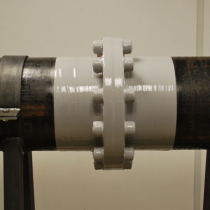

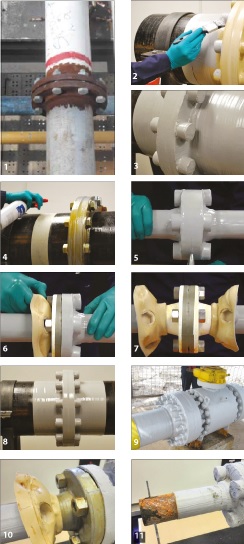

Jak można zatem skutecznie powstrzymać procesy korozyjne występujące w połączeniach kołnierzowych? Wydaje się, że najprościej będzie po prostu odciąć dostęp środowiska elektrolitycznego docierających do elementów połączenia. W praktyce spotyka się już takie techniki. Wykonuje się różne go rodzaju worki ochronne, wymalowania oraz „owijki” laminatowe. Główne mankamenty stosowanych rozwiązań polegają na tym, że nie mamy bezpo średniego i szybkiego dostępu do połączenia kołnierzowego, a usunięcie laminatów ochronnych na czas remontu jest uciążliwe i wymaga ponownego wykonania powłoki od nowa po remoncie. Obecnie możemy już powiedzieć, że te problemy zostały rozwiązane. Nowy system ochrony przeciwkorozyjnej zaproponowany przez firmę Belzona® tj. nałożenie prostą techniką przy po mocy pędzla (fot. 2) specjalnej elastycznej powłoki (membrany) Belzona®3411 (fot. 3) gwarantuje skuteczną ochronę połączenia i jednocześnie umożliwia łatwy dostęp do kołnierzy podczas prac serwisowych na połączeniu. Powłoka Belzona®3411 może być używana wielokrotnie.

Metoda określona jest w technologii Belzona KNOWHOW GSS11, gdzie w szczegółach opisana jest instrukcja wykonania zabezpieczenia, która w pierwszej kolejności wymaga wykonania cienkiej powłoki Belzona®8411 zawierającej inhibitory korozji (fot. 4). Warstwa Belzona®8411 jest jedno cześnie warstwą separującą, która umożliwia odsunięcie (fot. 6 i fot. 7) zasad niczej membrany ochronnej Belzona®3411 w czasie gdy jest to konieczne. Po przeprowadzeniu czynności serwisowych na połączeniu kołnierzowym, ponownie nasuwamy membranę Belzona®3411 w położenie sprzed naprawy (fot. 8) a w miejscu zetknięcia się dwóch przysuniętych do siebie części mem brany łączy się je ponownie nakładając pędzlem niewielką ilość Belzona®3411. Taka metoda ochrony połączenia kołnierzowego jest bardzo skuteczna.

Podstawowe zalety technologii Belzona®3411 to:

1. Łatwość wykonania zabezpieczenia

2. Możliwość zabezpieczenia dowolnej wielkości i dowolnego kształtu połą czenia kołnierzowego (fot. 9)

3. Znakomita ochrona przeciwkorozyjna

• Test w komorze solnej przeprowadzony według wymagań normy ISO

• 7253, temperatura 35oC, mgła solna wytworzona z 5% NaCl, czas ekspozycji: 700 godzin

• Brak jakichkolwiek uszkodzeń korozyjnych pod membraną Belzona®3411 po przeprowadzeniu testu (fot. 10), podczas gdy niechroniona część rury badanego połączenia uległa znaczącej korozji (fot. 11)

4. Możliwość odsłonięcia kołnierzy na czas serwisowania połączenia i ponownego szybkiego założenia membrany na kołnierze

5. Ręczne przygotowanie powierzchni ISO 85011 St2

6. Odporny na działanie UV oraz ognioodporny

Roman Masek

Belse Sp. z o.o.

Ochrona przed Korozją, ISSN 0473-7733, e-ISSN 2449-9501, vol. 62, nr 8/2019