W wielu zagadnieniach technologii i eksploatacji maszyn i urządzeń rozważa się szczegółowo kwestię własności warstwy wierzchniej i jej kształtowania. Zewnętrzna warstwa materiału powstała w wyniku procesów fizycznych lub chemicznych, różniąca się właściwościami od jej podłoża determinuje odporność na zużycie i zmęczenie powierzchniowe, czyli na trwałość powierzchni.

W wielu zagadnieniach technologii i eksploatacji maszyn i urządzeń rozważa się szczegółowo kwestię własności warstwy wierzchniej i jej kształtowania. Zewnętrzna warstwa materiału powstała w wyniku procesów fizycznych lub chemicznych, różniąca się właściwościami od jej podłoża determinuje odporność na zużycie i zmęczenie powierzchniowe, czyli na trwałość powierzchni.

Charakterystyczną cechą oddziaływań międzyatomowych jest przyciąganie z większej odległości i odpychanie z odległości mniejszej. To „przeciąganie liny” związane jest ze zmianami energii (strata–zysk), jaka jest angażowana przez pozostające w interakcji atomy/cząsteczki powierzchni i jej otoczenia. Przykładem może tu być praca adhezji i kohezji. Praca kohezji związana jest z pokonaniem wiązań kowalencyjnych lub struktur krystalicznych, tj. faktycznie przełamaniem spójności wewnętrznej materiału, natomiast dużo ciekawsza jest adhezja, która jest zjawiskiem polegającym na połączeniu się dwóch powierzchni różnych ciał (faz), a proces ich rozdziału wymaga nakładu energii równej pracy, zwanej właśnie pracą adhezji.

Fizyczne podstawy

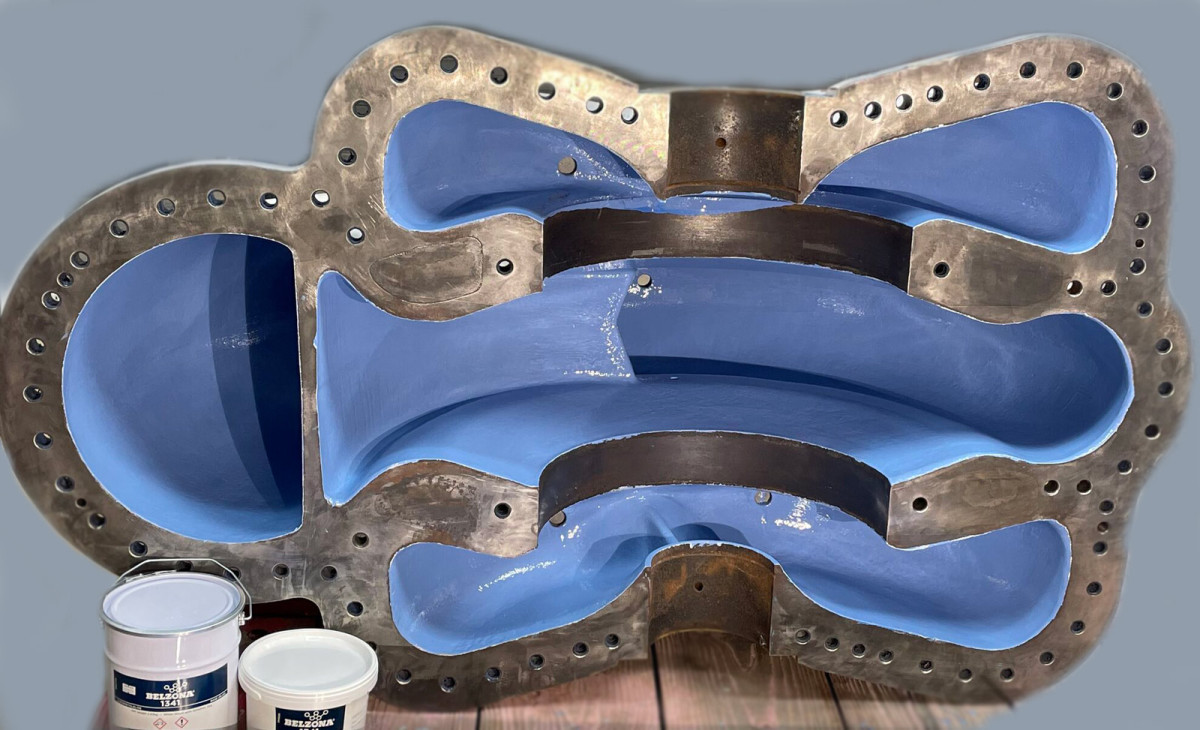

Wartość pracy adhezji jest miarą przyciągania międzycząsteczkowego dwóch różnych substancji i równa się liczbowo różnicy energii swobodnych zwartych siłami adhezji substancji. I tak np. w przepływie cieczy - w szczególności wody przez rurociąg, pompę, czy turbinę, wartość tej pracy wynosi średnio od ok 150 mJ/m2 do 250 mJ/m2 w kanałach z powierzchnią stalową, a w kanałach z tworzyw są to wartości poniżej 100 mJ/m2. I właśnie na podstawie określonych wielkości makroskopowych, wyznaczanych eksperymentalnie możemy zaprogramować powierzchnię na określoną interakcję z otoczeniem tak, aby wydatkowana energia na oddziaływania molekularne (a właściwie ich pokonanie) była jak najmniejsza. Jeśli przyjąć przepływ w warunkach normalnych, to energia swobodna wody wynosi ok. 70 mJ/m2, wówczas gdy uda nam się wytworzyć kanał z powierzchnią o energii 70 mJ/m2, to teoretycznie adhezja nie wystąpi. Taką hydrofobową powierzchnię możemy uzyskać nakładając na metal polimerową powłokę kompozytową BELZONA(1341). Znaczne zasoby energii na powierzchni metalu zostają w tym procesie pokrywania przetworzone lub właściwie „wymienione” na adhezję, która akurat tutaj jest korzystna i warunkuje dobrą przyczepność po zestaleniu się kompozytu, z kolei powierzchnia zewnętrzna samej powłoki posiada energię swobodną równą energii wody i dzięki temu między powłoką a wodą nie ma interakcji, a więc i znacznej części strat hydraulicznych w przepływie. Ta strata oznacza zmniejszenie sprawności pomp, turbin czy ogólnie maszyn hydraulicznych, natomiast w rurociągach wpływa na zmniejszenie strumienia energii cieczy. W obu przypadkach trzeba wykonać większą pracę (czyli po prostu zużyć więcej energii) dla przetransportowania tej samej ilości płynu przez kanały metalowe w porównaniu do kanałów z powłoką kompozytową. Koszt energii elektrycznej, zużywanej przez pompę wirową przez cały jej okres użytkowania, wielokrotnie przewyższa cenę zakupu tej pompy. Przyjmuje się, że po okresie 10 lat eksploatacji spadek sprawności pompy może wynieść ok. 8%, na co zasadniczy wpływ mają opisywane już w artykule, straty hydrauliczne oraz zaburzenia (turbulencje) wynikające z chropowatości powierzchni powiększającej się wraz z upływem czasu eksploatacji. Wcześniejsza analiza przyczyn powstania strat hydraulicznych wskazuje jednoznacznie na dwie właściwości, jakie można optymalizować, tj. wygładzanie powierzchni oraz dobór odpowiedniego materiału powierzchni tak, aby jego napięcie powierzchniowe było równe lub bliskie wartości napięcia wody, które wynosi 70 mN/m.

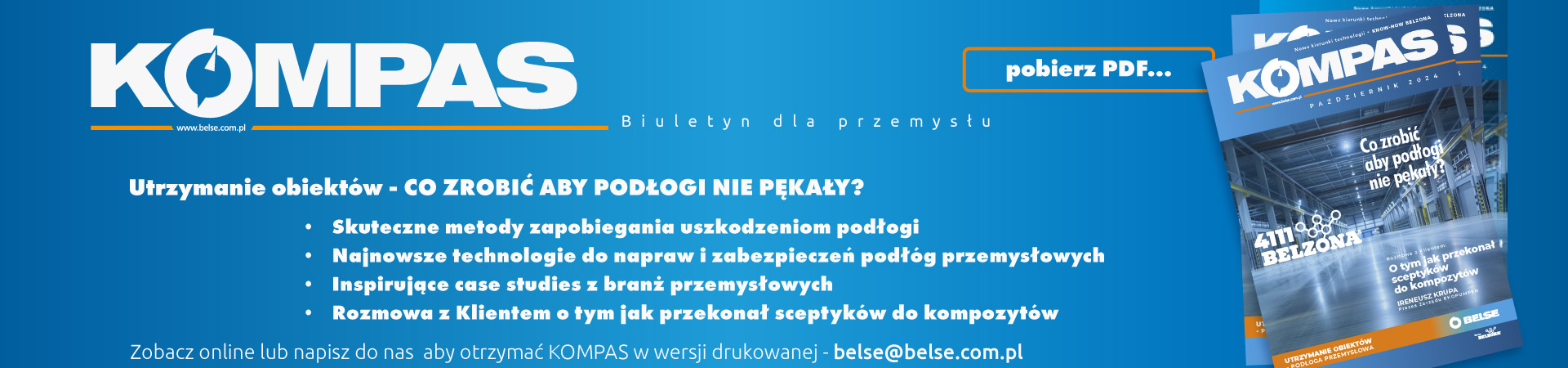

Fot.1. BELZONA®(1341) SUPERMETALGLIDE, to powłoka której powierzchnia jest 20 razy bardziej gładka od polerowanej stali kwasoodpornej.

Fot.2. Powłoka kompozytowa BELZONA(1341) a) b) zestawienie pozostałych elementów pompy

Potwierdzeniem tego zjawiska są liczne doświadczenia w eksploatacji pomp z powłoką BELZONA(1341) oraz otrzymane wyniki badań laboratoryjnych.

Badania laboratoryjne

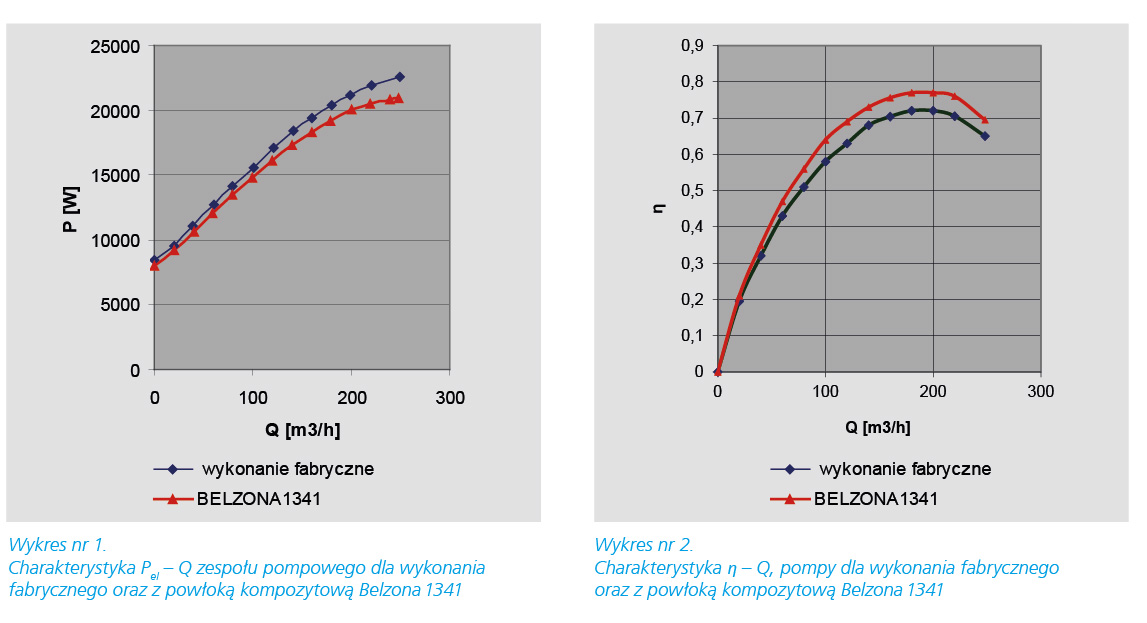

W Laboratorium Pomp Instytutu Techniki Cieplnej Politechniki Warszawskiej przeprowadzono szczegółowe badania zmian parametrów pompy, porównując charakterystyki najpierw pompy bez powłoki, a następnie z powłoką BELZONA(1341). Badano pompę wirową o wydajności Q= (180–210) m3/h. Jednostopniowa monoblokowa pompa napędzana jest silnikiem elektrycznym o mocy 22 kW i osiąga nominalnie wysokość podnoszenia w zakresie H = (28–26) m przy stałych obrotach n = 1400 obr./min. Wirnik pompy wykonany z żeliwa jest zamknięty z łopatkami odciążającymi napór osiowy na tylnej tarczy wirnika. Zdejmowano charakterystyki porównawcze: wysokości podnoszenia, mocy pobieranej i sprawności pompy w funkcji wydajności. Badania przeprowadzono dla pompy w wykonaniu fabrycznym oraz po pokryciu części przepływowych pompy kompozytową powłoką BELZONA(1341).

Pompa z powłoką

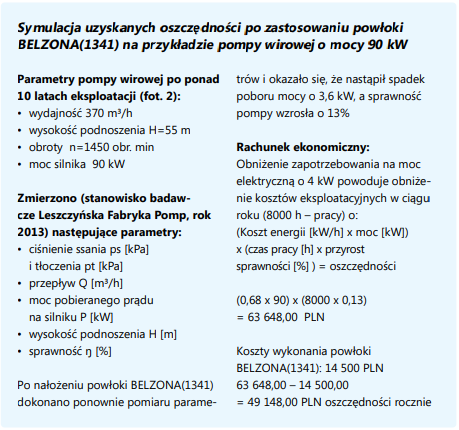

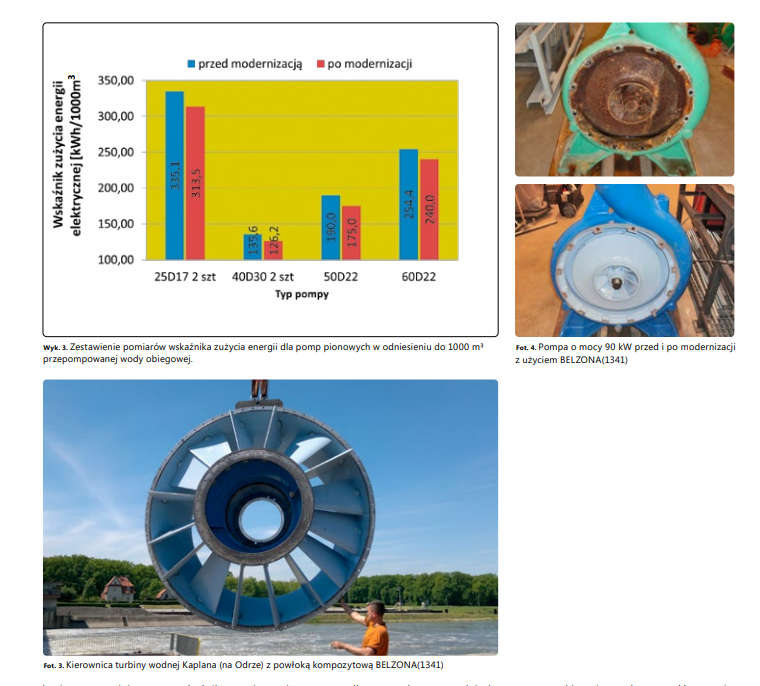

Otrzymane wyniki badań pompy wirowej pokrytej powłoką BELZONA(1341) w porównaniu z parametrami wykonania fabrycznego pokazują spadek poboru mocy (wyk. 1) oraz zwiększenie sprawności pompy w dość szerokim zakresie wokół punktu optymalnego o około 5 punktów procentowych (wyk. 2). Zastosowanie zatem odpowiedniej powłoki w pompie może być traktowane jako modernizacja sprawnościowa i przyczynia się do obniżenia energochłonności pompy, co potwierdziły liczne zastosowania tej metody w przemyśle. Kilka lat temu w jednym z polskich zakładów chemicznych wykonano modernizację powłokową 3 pomp pionowych o różnych wydajnościach na układzie wody obiegowej. Celem było obniżenie energochłonności pomp. Pompy te tłoczą wodę w sposób ciągły, a więc konsumpcja energii stanowi znaczący udział w kosztach eksploatacji. W ramach remontu wszystkie elementy pomp, tj. lej wlotowy, wirniki, kierownice, króćce redukcyjne, kolana wylotowe zostały pokryte powłoką BELZONA(1341). Chodziło o to, aby osiągnąć maksymalny efekt obniżenia strat hydraulicznych przepływu.

Efekty remontu

Pompy po remoncie zainstalowano na tym samym stanowisku, w układzie wody obiegowej i ponownie włączono je do regularnej eksploatacji. Po pewnym czasie dokonano pomiarów parametrów pracy pomp, takich jak wydajność i zużycie energii odniesione do przepompowania 1000 m3 wody. Ponieważ wcześniej, tj. przed remontem, dokonano dokładnie takiego samego pomiaru parametrów, można było dokonać bardzo szczegółowego porównania zużycia energii potrzebnej do przepompowania określonej ilości wody przez pompę bez powłoki w stosunku do tej samej pompy po modernizacji, a więc z powłoką BELZONA(1341). Spodziewano się, że pompy po modernizacji będą zużywały mniej energii i tak też się stało. Zestawienia pomiarów na wyk. 3 pokazują wyraźny spadek zużywanej energii przez pompę z powłoką w stosunku do pompy bez powłoki. Określa się w tym miejscu tzw. wskaźnik zużycia energii, tj. ilość kWh odniesioną do przepompowania 1000 m3 wody. I tak np. dla pompy 50D22 (oznaczenie producenta) dzięki powłoce BELZONA(1341) pompa zużywa o 15 kWh mniej energii w stosunku do tej samej pompy bez powłoki. Dla tej pompy roczny spadek zużycia energii przez pompę z powłoką BELZONA(1341) wyniósł 242 808 kWh! Dysponując konkretnymi wartościami zmierzonych poborów energii elektrycznej przed i po remoncie pompy, możemy w prosty sposób wyliczyć, jakie oszczędności uzyskamy w kwotach pieniężnych, tzn. jaką kwotę zaoszczędzimy na zużyciu prądu (patrz ramka str. 20). Podsumowanie Zastosowanie powłok w maszynach przepływowych pozwala oszczędzać energię w przypadku nowych pomp od 2 do 8%. Dodatkowo dzięki obniżeniu energii powierzchni kanałów (powierzchnia bardziej pasywna korozyjnie) – zwiększa trwałość elementów (wirników, łopat, kierownic itp.) turbin i pomp, co w obecnym czasie przy ogromnych kłopotach z dostawami części i galopująco rosnącymi cenami stali, zwiększa bezpieczeństwo ciągłości i niezawodności produkcji i eksploatacji. W ogólnym przypadku wyniki badań wskazują, że ok. 95% awarii maszyn jest spowodowane nieodpowiednimi własnościami warstwy wierzchniej ich elementów. W artykule wykazano, że stan warstwy warunkuje energię swobodną powierzchni, która ma istotny wpływ na energochłonność urządzenia, ale należy również uwzględnić wpływ ww. czynników na żywotność eksploatacyjną elementów maszyn i urządzeń pracujących w różnych środowiskach. Okazuje się, że zmodyfikowana kompozytem polimerowym warstwa metalowej powierzchni poprawia jej obciążalność, zapewnia ciągłość odkształceń w styku z innym współpracującym elementem, hamuje procesy korozyjne, tłumi drgania, słowem – zmienia jakość eksploatacyjną elementów maszyn. To powoduje, że części można z łatwością regenerować poprzez odbudowę oraz wytworzenie nowej, kompozytowej warstwy wierzchniej.

Regeneracja, według badań Instytutu Fraunhoferaw w Monachium, zmniejsza zużycie energii o 79% w stosunku do energii potrzebnej na wykonanie tej samej, ale nowej części, a ponadto znacząco skraca czas oczekiwania na dostępność czy osiągalność danego elementu maszyny. Kompozytami polimerowymi BELZONA(1341) można regenerować uszkodzone czopy wałów, wybite oprawy, korpusy, można także odbudowywać zużyte przez wycieranie powierzchnie jednocześnie podnosząc ich wytrzymałość.

Roman Masek

Dyrektor Techniczny BELSE