Jest wiele czynników, które decydują o skuteczności powłoki zastosowanej do ochrony przeciwkorozyjnej powierzchni. Jednym z nich jest przyczepność. W strefi e, gdzie materiał powłoki, np. polimerowej, styka się podłożem powstają między atomami oraz cząsteczkami bardzo liczne oddziaływania, które powinny doprowadzić do powstania trwałych wiązań. Idealnie byłoby, gdyby wiązania te miały charakter i energię wiązań chemicznych, ale wiele badań w tej materii doprowadziło do wniosków, iż przyczepność tylko w części powstaje w wyniku reakcji chemicznych. Zasadniczy bowiem wpływ na wartość sił przylegania mają tzw. oddziaływania wtórne pomiędzy cząsteczkami powłoki i podłoża. Energia wiązań powstałych w wyniku takiego oddziaływania jest oczywiście mniejsza od energii wiązań chemicznych, ale jeśli uda się odpowiednio zwilżyć polimerem chropowate podłoże, to suma energii wiązań wtórnych w danej jednostce objętości może przewyższyć energię wiązań chemicznych. Przy próbie odrywania powłoki od podłoża mamy wówczas do czynienia z tzw. zniszczeniem kohezyjnym (wewnątrz materiału powłoki lub podłoża). Zatem praca jaką musimy wykonać, aby rozdzielić powłokę z podłożem idzie na pokonanie wiązań wtórnych a także wiązań wewnętrznych (kohezyjnych) powłoki lub podłoża. I to właśnie wartość energii tych ostatnich wiązań nazywana jest często w różnych opracowaniach „adhezją mechaniczną” i jest ona proporcjonalna (w pewnym przybliżeniu) do chropowatości podłoża, tj. im bardziej chropowate podłoże tym adhezja mechaniczna zwiększa się. Jest tu jednak pewne ograniczenie, mianowicie najwyższe wartości adhezji obserwuje się przy chropowatościach powierzchni (dla metalu) w granicach 35–75 μm. Żeby jednak energia wiązań wewnętrznych

stała się częścią składową przyczepności całkowitej, trzeba doprowadzić w pierwszej kolejności do tego, aby wiązania wtórne między cząsteczkami powłoki a cząsteczkami podłoża były jak największe. Jak już wspomniano powyżej, osiągniemy to poprzez odpowiednie zwilżenie podłoża polimerem. Najlepsze zwilżanie występuje gdy powierzchnia zwilżana jest odpowiednio chropowata i czysta. Dlatego tak ważne jest zapewnienie właściwej czystości powierzchni w trakcie przygotowań do jej malowania.

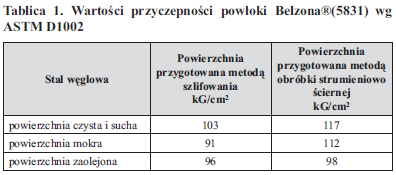

Co jednak zrobić jeśli z powierzchni nie da się usunąć zanieczyszczeń takich jak np. olej i woda? Powszechnie wiadomo, że do powierzchni „tłustej” lub mokrej przyczepności nie ma! Ten pogląd dziś można już zmienić. Znana z produkcji dobrych powłok kompozytowych firma BELZONA opracowała i wdrożyła dwa kompozyty, Belzona ®1831 oraz Belzona®5831, które można nakładać na powierzchnie zaolejone oraz mokre, co więcej mogą być one nakładane nawet pod wodą. Zwilżanie w tak trudnych warunkach stało się możliwe dzięki specjalnym właściwościom fi zykochemicznym kompozytów opartych na osnowie z żywic epoksydowych. Kompozyty zostały opracowane tak, że ich energia swobodna w tzw. „czasie życia” kompozytu (okres przydatności do nałożenia) pozwala na wyparcie oleju, wody i niektórych innych cieczy z powierzchni metalu, umożliwiając w ten sposób dokładne wypełnienie mikroporów, kapilar itp. natychmiast po nałożeniu kompozytu na powierzchnię. Oczywiście zwilżenie nie będzie już tak efektywne jak w przypadku powierzchni czystej i suchej, ale i tak przyczepność obu kompozytów do mokrego podłoża metalowego osiąga wartości bardzo wysokie (tabl. 1).

Co jednak zrobić jeśli z powierzchni nie da się usunąć zanieczyszczeń takich jak np. olej i woda? Powszechnie wiadomo, że do powierzchni „tłustej” lub mokrej przyczepności nie ma! Ten pogląd dziś można już zmienić. Znana z produkcji dobrych powłok kompozytowych firma BELZONA opracowała i wdrożyła dwa kompozyty, Belzona ®1831 oraz Belzona®5831, które można nakładać na powierzchnie zaolejone oraz mokre, co więcej mogą być one nakładane nawet pod wodą. Zwilżanie w tak trudnych warunkach stało się możliwe dzięki specjalnym właściwościom fi zykochemicznym kompozytów opartych na osnowie z żywic epoksydowych. Kompozyty zostały opracowane tak, że ich energia swobodna w tzw. „czasie życia” kompozytu (okres przydatności do nałożenia) pozwala na wyparcie oleju, wody i niektórych innych cieczy z powierzchni metalu, umożliwiając w ten sposób dokładne wypełnienie mikroporów, kapilar itp. natychmiast po nałożeniu kompozytu na powierzchnię. Oczywiście zwilżenie nie będzie już tak efektywne jak w przypadku powierzchni czystej i suchej, ale i tak przyczepność obu kompozytów do mokrego podłoża metalowego osiąga wartości bardzo wysokie (tabl. 1).

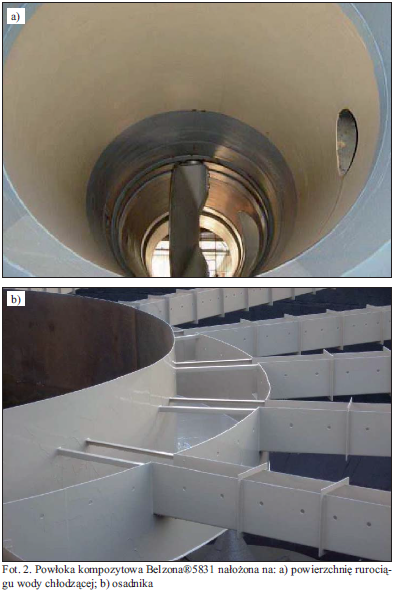

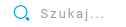

Kompozyt Belzona®1831 to tiksotropowa pasta służąca do odbudowy ubytków powierzchni, wyrównywania ostrych krawędzi, spoin itp. Może być on także wykorzystywany do napraw awaryjnych, np. wycieków oleju powstałych w elementach transformatorów elektrycznych (fot. 1). Belzona®5831 to powłoka kompozytowa przeznaczona do ochrony przeciwkorozyjnej powierzchni, które bardzo trudno osuszyć, np. rurociągów wody chłodzącej (fot. 2), podwodnych części konstrukcji (fot. 2b), itp. Kompozyt ten jest bezrozpuszczalnikowy i może być nakładany techniką malarską także – jak już wspomniano wcześniej – pod wodą.